容樂電子

電子元器件供應鏈服務商

容樂電子

電子元器件供應鏈服務商

-

-

159-7685-6389

159-7685-6389

容樂電子

電子元器件供應鏈服務商

容樂電子

電子元器件供應鏈服務商

貼片電容斷裂原理分析

SMT 技術使用的貼片電容若產生裂紋,會影響產品的可靠性以及最終產出成品的不良率,主要不良表現為接觸不良、容值變化、漏電等。用戶通常將這些歸結為元件本身質量的問題,而事實上,裂紋的產生除少部分為產品本身缺陷,還有其他許多因素影響。

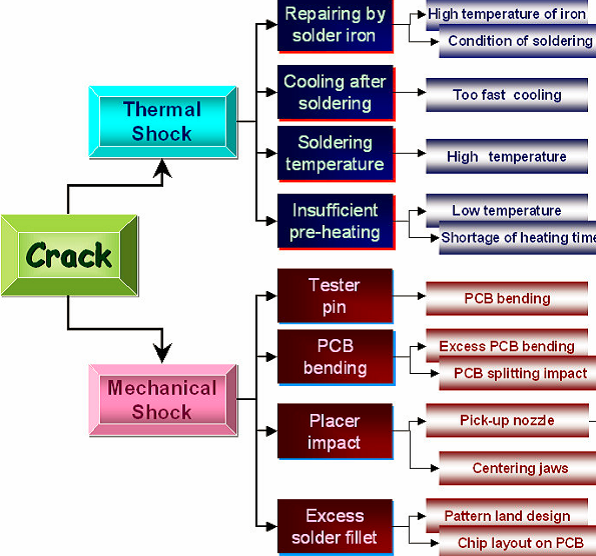

除開產品本身的問題,主要存在以下兩個大方面導致產品開裂:熱沖擊(Thermal Shock)和機械應力沖擊(Mechanical Shock)

熱沖擊:

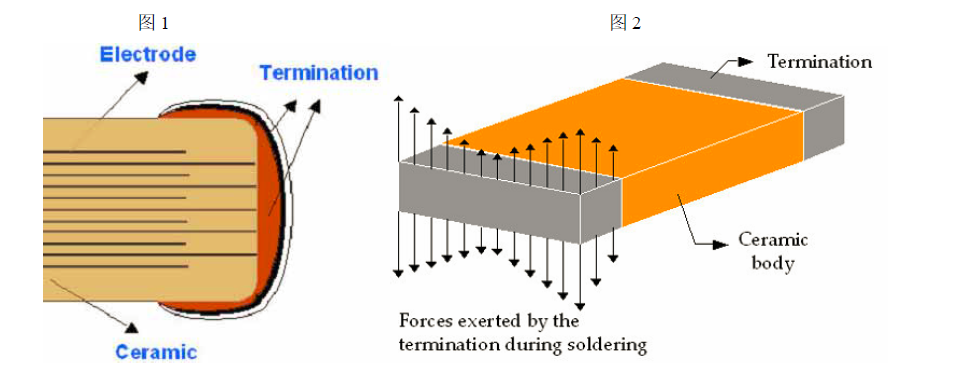

熱沖擊開裂約占開裂現象中比例約 25%~35%。造成熱沖擊開裂的主要機理為:熱沖擊開裂是一種機械性損壞,他是由于機械結構不能在短時間內,消除或釋放因溫度急劇變化而造成的機械應力,當局部應力超過機械體的強度時,裂紋便出現了。這種機械應力與熱膨脹系數(coefficient of thermal expansion,CTE)和熱傳導率(thermal conductivity, δT)以及溫度變化率(ΔT)有關。貼片電容的結構采用陶瓷介質和金屬電極多層交錯的主體結構、以及帶有做導電用途的金屬端電極,由于金屬與陶瓷體的熱膨脹系數(coefficient of thermal expansion,CTE)和熱傳導率(thermal conductivity, δT)相差較大(見表1),造成貼片電容易受到熱沖擊的影響,如圖1 和圖2 所示。

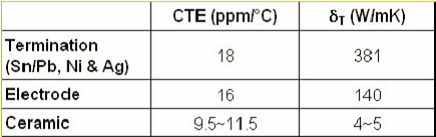

下表為風華電容中金屬與陶瓷體的熱膨脹系數(coefficient of thermal expansion,CTE)和熱傳導率(thermal conductivity, δT):

表1

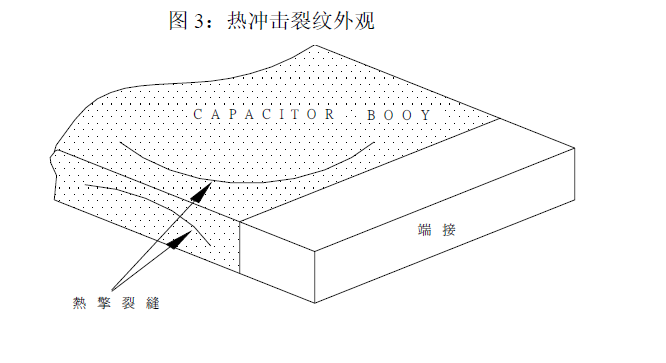

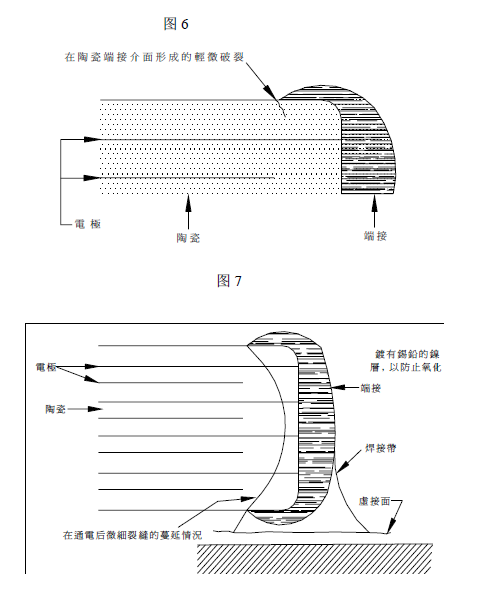

由以上數據可以看出,在溫度急劇變化時,陶瓷體與金屬電極的膨脹或收縮差距較大,直接導致產品內部應力急劇增大,當超出產品機械強度時導致產品開裂,外在表現通常為U 形或指甲形裂紋。熱沖擊裂紋通常從結構最弱或者是機械應力最集中的位置開始,一般是陶瓷體與外金屬

電極的結合處。機械應力最大的位置一般為貼片電容的棱角部位。

圖 3:熱沖擊裂紋外觀

基于以上原因,貼片電容 的焊接工藝及其重要。焊接工藝的選擇必須滿足盡可能降低金屬與陶瓷體的機械內應力。焊接工藝的主要因素為:預熱溫度時間、溫度變化率、焊接最高溫以及時間。針對這3 個因素,我們推薦使用回流焊接方式,不推薦使用波峰焊接和手工焊接方式。

手工焊接缺點:3 個影響因素均不可控;

波峰焊接缺點:由于采用液態金屬焊接,他具有最高的熱傳導率和溫度變化率;

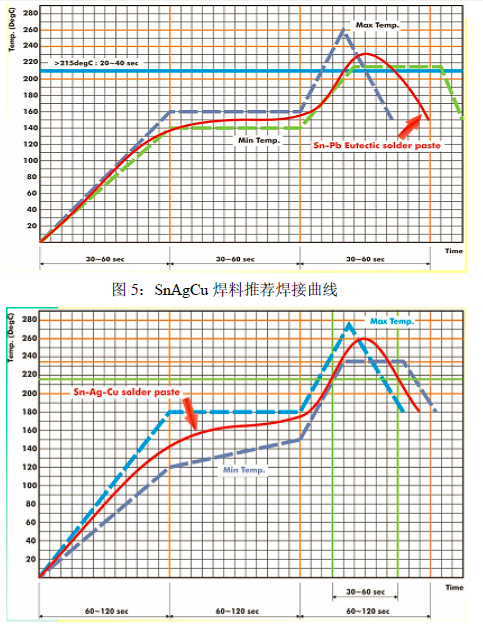

回流焊接可以通過控制溫度曲線來控制以上 3 個因素,使產品最大可能的避免熱沖擊開裂。我們推薦的紅外焊接曲線如下:

圖4:SnPb 焊料推薦焊接曲線

另外,很多用戶都忽略的一點就是清洗。清洗必須冷卻到60℃以下才能進行,否則也可能造成產品在清洗過程中由于冷卻過快造成產品內部裂紋。

這種熱沖擊開裂裂紋在應力集中位置或者本體強度較弱位置出現后,裂紋會隨溫度變化或者后到工序的再加工而繼續蔓延擴張。在數星期內一個微小的裂紋可能擴張至整個期間,而導致開路、間歇性中斷或者漏電等情況。

機械沖擊裂紋:

在現今的生產制造環境中,SMT 機器是造成裂紋的的最大原因,他占裂紋不良比例的80%以上。除相當嚴重的受損外,由SMT 機器造成的破壞一般要到元件焊接后才能被發現,所以這些缺陷常被認為是熱沖擊造成的,使元件廠商在找尋對策時誤入歧途,而實際造成這些損壞的真兇是SMT 機器的真空拾取頭。

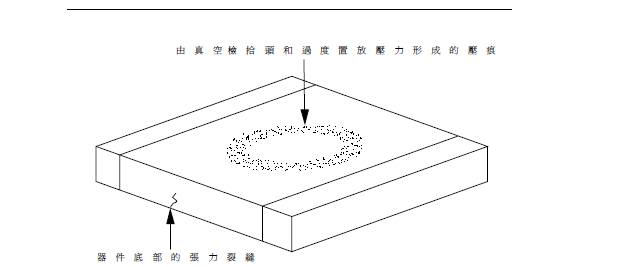

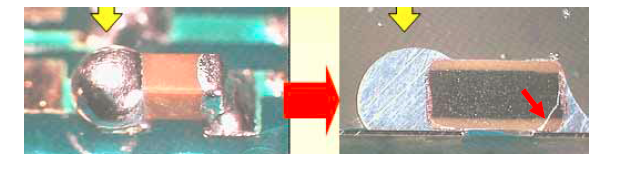

由真空拾取頭導致的破壞或裂紋,是比較顯而易件的(見圖8),他一般在陶瓷體表面形成一個圓形或半月性壓痕。

圖8 由真空拾取頭造成的裂紋

這種損壞是由于拾取頭 Z 軸壓力過大,超過陶瓷體的機械強度造成的。

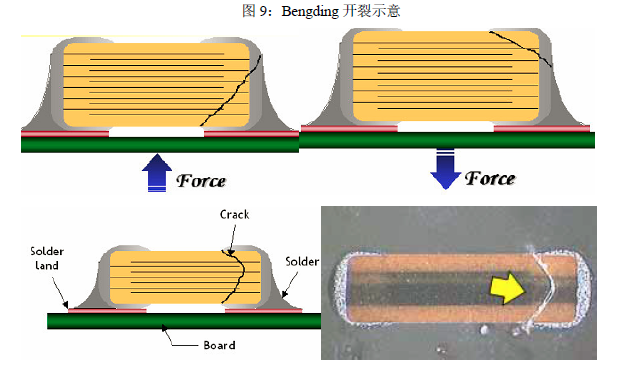

另外,當進行電路板切割、測試、背面元件和連接器安裝以及最后組裝時,當進行電路板切割﹑測試﹑背面元件和連接器安裝﹑及最后組裝時,若焊錫組件在受到扭曲或拉壓過程,都可能造成Bending 裂紋。他與熱沖擊一樣,有獨特的癥狀。

他一般出現在焊接后,由于貼片電容的主體結構為陶瓷,他是一種脆性材料,當PCB 板彎曲造成陶瓷體所受的拉力或壓力超過陶瓷材料的強度后,在受力最大的部位就出現近似45℃角裂紋。

這種裂紋不但出現快,有時還可能聽到破裂聲,這種裂紋會按PCB 板扭曲的方向、程度以及元件位置等情況蔓延開來,以減低所受外力。

另外,焊接時兩端焊料的多少也有可能造成開裂。焊料較多,造成焊料冷卻收縮應力較大,同樣當超過陶瓷體的強度時便產生裂紋,見圖10。

至于元件本身的缺陷主要有 2 類:

1 為陶瓷材料的高孔隙形成漏電路徑導致失效。在成熟產品的生產中這類不良幾乎不會發生;

2 為燒結開裂,這種開裂的特點為裂紋與內電極平行。若DPA 發現如下圖所示裂紋即為燒結開裂導致。

結論:

SMT 技術的每一個過程都有可能對貼片電容造成損害,為了獲得較高的良品率,就必須識別這些潛伏的缺陷來源,并加以控制。關鍵是要關注元件的材料特性,量材使用,這樣才能最大可能的避免不良的發生。

上一篇:什么是肖特基二極管

下一篇:沒有了!